Pada topik kali ini akan dibahas mengenai Bearing, dari pengenalan, kerusakan-kerusakan bearing sampai cara perawatan pada bearing. Bearing merupakan salah satu komponen penting pada suatu peralatan atau mesin. Tanpa disadari di dalam keseharian kita banyak bersinggungan dengan komponen ini. Misalnya saja mesin cuci, pompa di rumah, sepeda motor, dan masih banyak lagi. Belum lagi di dunia industri pasti sering bersinggungan dengan bearing. Penggunaan bearing harus tepat dan sesuai dengan peruntukannya. Berbicara bearing tidak bisa kita katakan jenis bearing apa yang terbaik?. Tapi semua jenis atau tipe-tipe bearing memiliki fungsinya masing-masing dan tergantung aplikasinya. Hindarkan terjadi kesalahan pemilihan bearing yang tidak sesuai dengan peruntukannya yang akan berdampak kepada umur pemakaian bearing.

Pengenalan bearing

Fungsi dari bearing adalah sebagai bantalan pada shaft ataupun rel. Dengan dirinya sebagai bantalan artinya dia mampu menjaga agar kondisi shaft tidak rusak dan membuat peralatan atau mesin dapat bergerak rotasi ataupun vertikal & horizontal dengan baik. Oh iya, sebagai informasi kalau bearing itu selain ada yang bergerak secara rotasi seperti pada umunya, tapi juga ada bearing yang bisa diperuntukan untuk bergerak secara maju-mundur, bearing tipe ini disebut linear bearing. Bearing jenis rotary yang biasa kita lihat sudah ada standard di seluruh dunia. Jadi tidak perlu khawatir jika ingin mengganti-ganti bearing ke merk lain. Namun, untuk tipe linear bearing tidak ada standard sehingga setiap manufaktur pembuat bearing memiliki ukuran yang bisa berbeda-beda. Sehingga untuk memodifikasi linear bearing ke merk lain harus hati-hati dengan dimensinya.

Gambar 1. Aplikasi Rotary Bearing

Gambar 2. Konstruksi Rotary Bearing (klik gambar agar lebih jelas)

Gambar 3. Konstruksi Linear Bearing (klik gambar agar lebih jelas)

Gambar 4. Cara Baca Kode Bearing (klik gambar agar lebih jelas) / Sumber Nachi

Tipe-Tipe Bearing

Pertimbangan pemilihan bearing :

- Space yang ada

- Beban yang bekerja (radial, aksial, atau kombinasi)

- Kecepatan

- Ketidak lurusan (toleransi alignment)

- Proses bongkar pasang

- Kepresisian

- Faktor kebisingan

- Suaian

- Material dan pelindung

- Susunan bearing

- Seal

Gambar 5. Direction Radial & Axial Load (klik gambar agar lebih jelas) / Sumber SKF

Note :

Beban radial adalah arah beban yang sejajar dengan sumbu porosnya

Beban aksial adalah arah beban yang tegak lurus dengan sumbu porosnya

Gambar 7. Sudut Contact Bearing (klik gambar agar lebih jelas) / Sumber SKF

Kerusakan Bearing

Kenapa bearing bisa rusak?. Sering sekali kita mendengar jawaban ini. Berikut data faktor-fakror kerusakan bearing.

Grafik 1. Kerusakan-Kerusakan Bearing (klik gambar agar lebih jelas) / Sumber Nachi

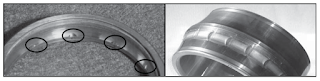

Gambar 8. Contoh kerusakan bearing

Untuk pertanyaan pertama sudah terjawab dengan data diatas faktor-faktor yang menyebabkan kerusakan bearing. Ternyata paling besar adalah faktor utamanya di pelumasan. Bearing itu sangat bergantung oleh pelumasan. Pelumas bearing bisa dengan oli ataupun grease. Kenapa pelumasan itu penting?, karena berfungsi mengurangi gesekan. Pelumasan yang diberikan ke bearing tidak boleh berlebihan dan tidak boleh kekurangan. Jika berlebihan akan menyebabkan panas dan jika kekurangan akan menyebabkan gesekan yang berlebihan serta panas. Sudah ada standarnya kuantitas pelumasan yang harus diberikan tergantung dari tipe bearingnya. Kesalahan dalam pemilihan pelumas juga berdampak kepada umur pemakaian bearing. Berikut metode pemilihan jenis pelumasan untuk bearing.

Gambar 9. Pemilihan metode pelumasan bearing (klik gambar agar lebih jelas) / Sumber SKF

Adanya kontaminasi pada bearing bisa membuat bearing rusak. Kontaminasi bisa berasal dari pelumasnya, geram-geram logam akibat friksi, ataupun debu dari lingkungan sekitar. Sebenarnya dari segala akar penyebab, akan berdampak pada suara ataupun temperatur bearing. Vibrasi yang tinggi juga akan menyebabkan suara & temperatur bearing meningkat. Pelumasan yang buruk akan memberikan efek suara dan temperatur bearing lebih berisik dan tinggi.

Penyebab selanjutnya adalah karena load/beban berlebihan melebihi batas maksimum kemampuan bearingnya. Overload pada bearing semakin mempercepat umur pemakaian bearing. Load bisa diakibatkan dari : kuatitas produk yang masuk kedalam mesin melebihi kapasitas design, kelebihan memberikan jumlah pelumas, ketegangan/tension belt yang terlalu kencang (jika mesin menggunakan belt), dan dari faktor mekanis bearing nya sendiri (misal, kondisi bantalan yang sudah kurang bagus).

Gambar 10. Symptom/Gejala selama operasi (klik gambar agar lebih jelas) / Sumber Nachi

Kerusakan yang diakibatkan oleh kesalahan dalam metode pemasangan bearing atau pelepasan bearing perlu diperhatikan. Kondisi roll atau ball dan cage bearing bisa mengalami kerusakan dan mempercepat laju umur pemakaian bearing. Jika pada proses pelepasan bearing tidak dilakukan dengan benar bisa menyebabkan kondisi shaft menjadi tergores sehingga perlu dilakukan pengamplasan kembali jika kondisi shaft yang tergores tidak parah. Saat proses pembongkaran bisa menggunakan alat bantu tracker agar lebih cepat. Pada proses pemasangan bearing harus dilakukan dengan benar, yaitu yang pastikan shaft yang akan dimasukkan bearing kondisinya halus tidak ada goresan karena bisa menyebabkan macet pada saat pemasangan, sebelum dipasang disarankan bearing sudah dipanaskan dengan heater agar memuai sehingga mempermudah proses pemasangan, menggunakan alat bantu treacker, dan saat pemasangan jangan memukul bearing terlalu keras pakailah palu khusus untuk memukul bearing.

Berikut contoh-contoh visualisasi dari jenis kerusakan pada bearing :

Seizure

bantalan ukuran dari panas yang berlebihan. perubahan warna, pelunakan dan perpaduan elemen raceway dan rolling. Penyebabnya pelumasan buruk, beban berlebih, clearence terlalu kecil. Preventive dan tindakannya konfirmasi ulang pemilihan bearing, tinjau jenis & jumlah pemilihan pelumas, periksa shaft & housing, tingkatkan mekanisme sealing.

Flaking

siklus tegangan berat yang berulang antara raceway bearing dan rolling element yang mengakibatkan fatigue (crack & spall) pada permukaan. Penyebabnya beban berlebih, pemasangan yang buruk, beban momen yang berlebihan, masuknya kontaminasi, clearence yang tidak tepat, shaft dan presisi housing yang tidak tepat. Preventive dan tindakannya konfirmasi ulang aplikasi bearing dan kondisi beban, perbaiki metode pemasangan, perbaiki mekanisme sealing, gunakan pelumas yang tepat, periksa shaft dan housing.

Crack

terbelah dan retak di inner ring, outer ring atau rolling element. Penyebabnya pengelupasan/flaking, beban benturan, sudut atau ujuung shaft lebih besar dari ukuran bearing, dan kemunculan atau peningkatan panas. Preventive dan tindakannya cek kesesuaian, periksa poros dan rumah, tinjau kondisi beban, buat sudut shaft lebih kecil dari braring.

Fracture

Konstruksi inner ring bagian dalam retak, retainer patah. Penyebabnya kelebihan beban benturan berlebihan selama handling atau pemasangan, beban kejut (shock load) berat atau getaran. Preventive dan tindakannya evaluasi handling, cek proses pemasangan, cek kembali kondisi load dan pemilihan bearing.

True Brinelling

terjadinya penyok pada raceway akibat melebihi batas elastisitas steel. Penyebabnya kelebihan beban statis, dampak parah dari kerusakan lain. Preventive dan tindakannya cek kembali kondisi beban status jangan sampai melebihi kapasitas kemampuan bearing.

False brinelling

terjadinya keausan elips pada jarak ball atau roll bearing akibat dari getaran eksternal yang berlebihan. Penyebabnya gerakan relatif kecil antara rolling elemen dan raceways dalam bearing yang tidak berputar, atau kerusakan pengiriman. Preventive dan tindakannya isolasi bantalan dari getaran atau beban peralatan eksternal, amankan shaft dan hosuing selama pengiriman, kurangi getaran dengan bantalan preloading.

Fretting

itu adalah keausan dan oksidasi akibat pergeseran berulang antara dua permukaan baja komponen yang tidak berputar. ini dapat terjadi antara komponen yang menyatu/menempel atau antara rolling element dan raceways. ini bisa berkembang menjadi false brinelling. Penyebabnya shaft dan housing yang tidak sesuai, getaran dengan amplitudo kecil. Preventive dan tindakannya cek dimensi shaft dan housing untuk meyakinkan bahwa keduanya memiliki tolerance yang masih direkomendasikan, preload dan load bearing, gunakan pelumasan pada bantalan saat terkena getaran.

Smearing

Adanya kontak antara logam dengan logam karena kerusakan lapisan film pelumas. Pergeseran antara outer ring, inner ring dan rolling element. Penyebanya ketidaksesuaian pemilahan pelumas, akselerasi dan deselerasi yang cepat, atau water intrusion. Preventive dan tindakannya gunakan pelumas yang sesuai, review kondisi preload/clearence, dan memperbaiki mekanisasi sealing.

Excessive wear

Kerusakan permukaan karena pergeseran friksi yang besar antara bidang kontak komponen bearing. Penyebabnya buruknya pelumasan, masuknya partikel kontaminasi, dan perkembangan dari korosi. Preventive dan tindakannya gunakan tipe dan jumlah pemakaian pelumas yang sesuai., perbaiki mekanisme sealing, dan bersihkan shaft dan housing sebelum pemasangan.

Rusting, Corrosion

Berkarat dan korosi adalah oksidasi baja/steel. Menyebabkan lubang pada permukaan ring dan rolling element. Penyebabnya masuknya air atau cairan atau gas korosif, kondensasi uap air di udara. kondisi pengemasan/penyimpanan yang buruk ditangani dengan tangan tanpa sarung tangan. Preventive dan tindakannya mekanisasi sealing yang sesuai, tingkatkan penyimpanan dan penanganan serta terapkan langkah-langkah untuk mencegah karat selama tidak beroperasi dalam waktu lama.

Creep

luka lecet, Keausan dan perubahan warna permukaan. Penyebabnya ketidak sesuaian ukuran shaft dan housing, meluasnya panas pada material shaft dan housing. Preventive dan tindakannya kembalikan shaft dan housing sesuai dengan toleransi yang direkomendasikan dan perbaiki akurasi shaft dan housing.

Electric arcing

berlubang atau permukaan bergelombang yang disebabkan oleh aliran arus listrik. Penyebabnya

arus listrik melewati pola lelehan arus bantalan di permukaan raceway. Preventive dan tindakannya hilangkan aliran arus listrik melalui bearint dengan cara grounding, dan isolasi bantalan atau menggunakan bola keramik.

Cara Melakukan Perawatan Bearing

Pelumasan

Cara perawatan bearing kunci yang paling utama adalah pelumasan karena fungsi dari pelumasan adalah dapat mengurangi friksi atau gesekan antara innner to ball, ball to cage, dan ball to outter. Perawatan bearing bisa dilakukan dengan melakukan pengecekan atau inspection secara berkala. Adapun parameter yang dicek dari kondisi bearing adalah kebersihan lingkungan sekitar mesin, suara, temperatur, dan vibrasi. Pada gambar dibawah merupakan gambaran secara umum untuk performance range temperature tipe-tipe grease SKF. Ada tiga warna utama digambar, yaitu warna merah, kuning, dan hijau. Untuk warna merah adalah kondisi yang tidak dikehendaki. Warna kuning adalah batas toleransi yang masih dikehendaki namun tidak untuk jangka panjang. Dan warna hijau adalah kondisi yang dianjurkan. Jika kondisi grease tidak optimal maka kondisi bearing juga akan tidak optimal.

Gambar 11. Grease Performance (klik gambar agar lebih jelas) / Sumber SKF

Keterangan :

Penambahan jumlah grease (gram) ada perhitungannya dan standardnya, tidak sembarangan menambahkan dengan jumlah gram tertentu. Jika menggunakan pelumasan oli di bearingnya, maka penggantian oli dapat dilakukan setiap 12.000 jam atau 1 tahun. Ada rumus perhitungan untuk mengetahui umur bearing (note : "jika bearing dalam kondisi normal"). Umur bearing bisa semakin pendek jika (penggunaan pelumasan tidak tepat, overload, kesalahan penyimpanan, kesalahan pemasangan, ada kontaminasi, dsb).

Rumus regreasing yang dibutuhkan oleh bearing. Untuk initial fill/pengsian awal dari posisi samping bearing adalah 40% dari volume housing

Regreasing

G = 0,005 DB

Keterangan :

G = weight of grease (gram)

D = bearing outside diameter (mm)

B = bearing widht (mm)

Rumus regreasing dari posisi lubang yang di tengah. Untuk Initial fill dari posisi ini adalah 20% dari volume housing

Regreasing

G = 0,002 DB

Rumus relubrication intervals :

T1 = k [((14 x 1.000.000) : (n x √d))- 4d]

Keterangan:

T1 = interval relubrication (jam)

d = bore diameter (mm)

n = speed (rpm)

k = faktor bearing :

k = 1, spherical roller, tapper roll, thrust ball bearing

k = 2, cylindrical atau needle bearing

k = 10, radial ball bearing

Atau menentukan interval relubrikasi dengan menggunakan grafik dibawah ini.

Grafik 2. Interval Relubrikasi Bearing (klik gambar agar lebih jelas)

Rumus umur pakai bearing :

Dari rumus umur pakai bearing diatas menunjukkan hubungan antara dynamic load design (dari katalog bearing) dibandingkan dengan load aktual. Jika load aktual nilainya kecil, maka umur fatigue bearing akan semakin besar. Artinya umur pemakaian bearing bisa lebih lama.

Noise

Suara atau noise yang ditimbulkan bisa mengindikasikan bahwa bearing itu rusak. Pada prakteknya dalam pengecekan suara bisa langsung dengan pendengaran kita, tapi biasanya ini cukup sulit untuk mendeteksi gejala apakah bearing tersebut ada indikasi rusak atau tidak. Pengecekan suara dari bearing bisa dibantu dengan alat diagnosis seperti stethoscope.

Gambar 12. Symptom Dari Suara Bearing (klik gambar agar lebih jelas) / Sumber Nachi

Temperature

Parameter selanjutnya adalah temperatur bearing juga perlu diperhatikan. Cara melakukan pengecekan temperatur pada bearing bisa menggunakan alat seperti thermal gun atau thermal cam. Bedanya kalau menggunakan thermal gun karena menggunakan sistem laser sehingga panas yang terukur hanya disatu titik saja. Beda dengan thermal cam panas yang diukur olehnya bisa dicitrakan kedalam kamera sehingga bisa secara keseluruhan bagian mesin atau komponen akan terlihat temperaturnya dari spektrum warna yang dihasilkan di dalam kameranya.

Gambar 13. Perbedaan Temperature Housing & Shaft (klik gambar agar lebih jelas) / Sumber SKF

Pada gambar diatas menunjukkan perbedaan temperatur antara bagian shaft dengan housing. Saat mesin baru mulai beroperasi memiliki kecenderungan perbedaan suhu yang tinggi. Sampai terjadi kondisi steady state, dimana temperatur shaft dan housing stabil. Pada posisi steady state ini perbedaan temperature antara bagian shaft dengan housing tidak terlalu jauh berbeda.

Pada saat melakukan inspeksi temperature bearing (standard AISI 52100) dapat menahan di maksimal temperatur 200 °C. Rata-rata batas temperature pada grease 160 °C. Dan kemampuan seals dan shields Tergantung dari bahan materialnya. Jika bahan seal Buna-Nitrile-Rubber (NBR) memiliki batas temperatur sampai 120 °C. Polyacrylic rubber (ACM) dapat tahan terhadap maksimum temperatur 150 °C. Dan Viton fluoroelastomer (FPM) memiliki batas temperature 200 °C. Perlu diingat, kondisi temperature bearing tinggi walaupun masih dibawah batas maksimumnya tidak direkomendasikan untuk jangka panjang. Karena akan mempercepat umur bearing.

Perawatan yang juga sangat penting adalah melakukan pengecekan vibration analysis. Dengan melihat trend vibrasinya kita bisa mengetahui indikasi jika bearing tersebut dalam kondisi baik. Alat diagnostik yang digunakan salah satunya menggunakan Vibs Scan. Dari vibrasi yang diukur akan terlihat data dari besaran vibrasi yang timbul (mm/s), rotasi (rpm), spectrum gelombang (Hz), kondisi kesehatan pelumasnya (nilai dBc), dan kondisi dari bearing nya (nilai dBm). Untuk pembahasan vibrasi analisis akan dibahas di topik khusus.

Gambar 14. Smart Sensor Vibration Monitoring (klik gambar agar lebih jelas)

Gambar 15. Condition based monitoring Vibration (klik gambar agar lebih jelas) / Sumber SKF

Pada grafik diatas adalah bentuk umum pola jika komponen sudah mulai masuk phase wear out. Initial damage tanda bearing sudah ada gejala deterioration yang mulai perlu dimonitor. Memantau vibrasi diawal untuk mendeteksi kondisi bearing agar dapat segera mendeteksi dan menentukan langkah preventive selanjutnya. Jika tidak segera dilakukan tindakan condition monitoring yang terjadi adalah semakin meningkatnya grafik deterioration lalu suara akan menjadi lebih kasar dan temperatur bearing meningkag. Sampai pada tahapan selanjutnya bearing akan mengalami breakdown. Tugas seorang maintenance menstabilkan bentuk grafik deterioration tersebut jangan sampai menuju catastrophic failure. Jika deterioration meningkat gimana caranya kita harus segera menurunkan atau menstabilkannya.

Tidak ada komentar:

Posting Komentar